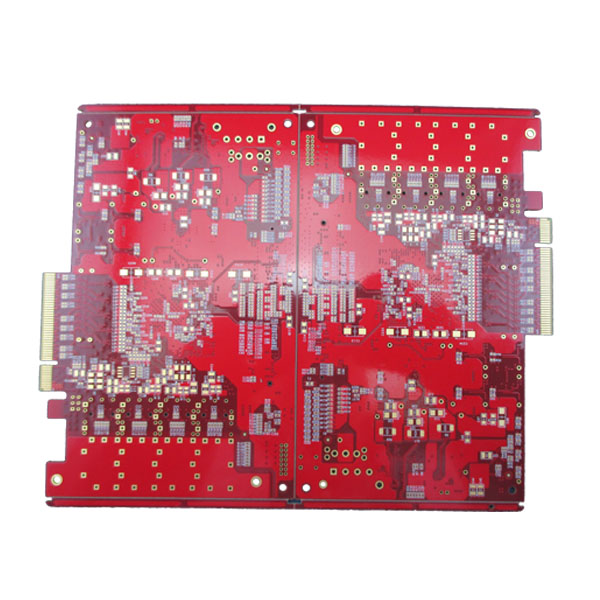

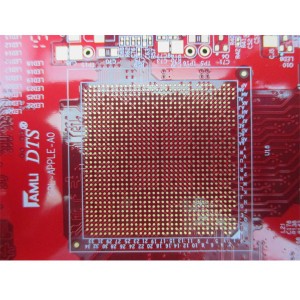

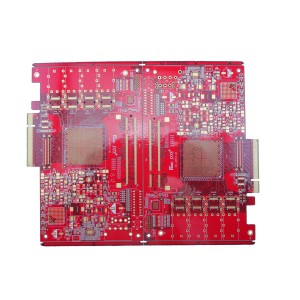

14 Lagen Leiterplatte rote Lötmaske

Produktdetails

| Lagen | 14 Schichten |

| Plattendicke | 1,60 MM |

| Material | Shengyi S1000-2 FR-4 (TG ≥ 170 ℃) FR-4 |

| Kupferdicke | 1 Unze (35 um) |

| Oberflächenveredlung | Vergoldet (ENIG) |

| Mindestloch (mm) | 0,20 mm |

| Min. Linienbreite (mm) | 0,12 mm |

| Min. Zeilenabstand (mm) | 0,12 mm |

| Lötmaske | rot |

| Legendenfarbe | Weiß |

| Impedanz | Einzelimpedanz & Differenzimpedanz |

| Verpackung | Antistatische Tasche |

| E-Test | Flugsonde oder Vorrichtung |

| Akzeptanzstandard | IPC-A-600H Klasse 2 |

| Anwendung | Optronik |

Multilayer

In diesem Abschnitt möchten wir Ihnen grundlegende Details zu den Strukturoptionen, Toleranzen, Materialien und Layoutrichtlinien für Mehrschichtplatten liefern. Dies sollte Ihnen das Leben als Entwickler erleichtern und Ihnen helfen, Ihre Leiterplatten so zu gestalten, dass sie für die Herstellung zu niedrigsten Kosten optimiert sind.

Allgemeine Details

| Standard | Besondere** | |

| Maximale Schaltungsgröße | 508 mm x 610 mm (20 "x 24") | --- ---. |

| Anzahl der Schichten | bis 28 Schichten | Auf Anfrage |

| Gepresste Dicke | 0,4 mm - 4,0 mm | Auf Anfrage |

PCB-Materialien

Als Anbieter verschiedener Leiterplattentechnologien, -volumina und -vorlaufzeiten verfügen wir über eine Auswahl an Standardmaterialien, mit denen eine große Bandbreite der verschiedenen Leiterplattentypen abgedeckt werden kann und die immer im Haus verfügbar sind.

In den meisten Fällen können auch Anforderungen an andere oder spezielle Materialien erfüllt werden. Abhängig von den genauen Anforderungen können jedoch bis zu 10 Arbeitstage erforderlich sein, um das Material zu beschaffen.

Nehmen Sie Kontakt mit uns auf und besprechen Sie Ihre Bedürfnisse mit einem unserer Vertriebs- oder CAM-Mitarbeiter.

Standardmaterialien auf Lager:

| Komponenten | Dicke | Toleranz | Webtyp |

| Interne Schichten | 0,05 mm | +/- 10% | 106 |

| Interne Schichten | 0,10 mm | +/- 10% | 2116 |

| Interne Schichten | 0,13 mm | +/- 10% | 1504 |

| Interne Schichten | 0,15 mm | +/- 10% | 1501 |

| Interne Schichten | 0,20 mm | +/- 10% | 7628 |

| Interne Schichten | 0,25 mm | +/- 10% | 2 x 1504 |

| Interne Schichten | 0,30 mm | +/- 10% | 2 x 1501 |

| Interne Schichten | 0,36 mm | +/- 10% | 2 x 7628 |

| Interne Schichten | 0,41 mm | +/- 10% | 2 x 7628 |

| Interne Schichten | 0,51 mm | +/- 10% | 3 x 7628/2116 |

| Interne Schichten | 0,61 mm | +/- 10% | 3 x 7628 |

| Interne Schichten | 0,71 mm | +/- 10% | 4 x 7628 |

| Interne Schichten | 0,80 mm | +/- 10% | 4 x 7628/1080 |

| Interne Schichten | 1,0 mm | +/- 10% | 5 x 7628/2166 |

| Interne Schichten | 1,2 mm | +/- 10% | 6 x 7628/2166 |

| Interne Schichten | 1,55 mm | +/- 10% | 8 x 7628 |

| Prepregs | 0,058 mm * | Kommt auf das Layout an | 106 |

| Prepregs | 0,084 mm * | Kommt auf das Layout an | 1080 |

| Prepregs | 0,112 mm * | Kommt auf das Layout an | 2116 |

| Prepregs | 0,205 mm * | Kommt auf das Layout an | 7628 |

Cu-Dicke für innere Schichten: Standard - 18 um und 35 um,

auf Anfrage 70 µm, 105 µm und 140 µm

Materialart: FR4

Tg: ca. 150 ° C, 170 ° C, 180 ° C.

εr bei 1 MHz: ≤5,4 (typisch: 4,7) Weitere auf Anfrage

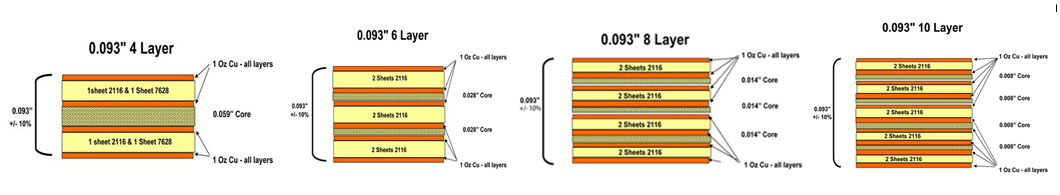

Aufstapeln

Der PCB-Stapel ist ein wichtiger Faktor bei der Bestimmung der EMV-Leistung eines Produkts. Ein guter Stapel kann sehr effektiv sein, um die Strahlung der Schleifen auf der Leiterplatte sowie der an der Platine befestigten Kabel zu reduzieren.

Vier Faktoren sind im Hinblick auf Überlegungen zum Stapeln von Platinen wichtig:

1. Die Anzahl der Schichten,

2. Anzahl und Art der verwendeten Flugzeuge (Leistung und / oder Boden),

3. Die Reihenfolge oder Reihenfolge der Ebenen und

4. Der Abstand zwischen den Schichten.

Normalerweise wird nur die Anzahl der Schichten berücksichtigt. In vielen Fällen sind die anderen drei Faktoren gleich wichtig. Bei der Entscheidung über die Anzahl der Schichten sollte Folgendes berücksichtigt werden:

1. Die Anzahl der zu routenden Signale und die Kosten,

2. Häufigkeit

3. Muss das Produkt die Emissionsanforderungen der Klassen A oder B erfüllen?

Oft wird nur der erste Punkt berücksichtigt. In Wirklichkeit sind alle Punkte von entscheidender Bedeutung und sollten gleichermaßen berücksichtigt werden. Wenn ein optimales Design in kürzester Zeit und zu niedrigsten Kosten erreicht werden soll, kann der letzte Punkt besonders wichtig sein und sollte nicht ignoriert werden.

Der obige Absatz sollte nicht so ausgelegt werden, dass Sie auf einer vier- oder sechsschichtigen Platine kein gutes EMV-Design erstellen können, weil Sie dies können. Es zeigt nur an, dass nicht alle Ziele gleichzeitig erreicht werden können und ein Kompromiss erforderlich ist. Da alle gewünschten EMV-Ziele mit einer achtschichtigen Platine erreicht werden können, gibt es keinen Grund, mehr als acht Schichten zu verwenden, außer zusätzliche Signalrouting-Schichten aufzunehmen.

Die Standard-Pooling-Dicke für mehrschichtige Leiterplatten beträgt 1,55 mm. Hier sind einige Beispiele für das Stapeln von mehrschichtigen Leiterplatten.

Metall Ader PCB

Eine Metallkern-Leiterplatte (MCPCB) oder eine thermische Leiterplatte ist eine Art Leiterplatte, deren Basis für den Wärmeverteilerteil der Leiterplatte ein Metallmaterial ist. Der Zweck des Kerns einer MCPCB besteht darin, die Wärme von kritischen Platinenkomponenten weg und in weniger wichtige Bereiche wie den Metallkühlkörperträger oder den Metallkern umzuleiten. Basismetalle in der MCPCB werden als Alternative zu FR4- oder CEM3-Platinen verwendet.

Metallkern-Leiterplattenmaterialien und Dicke

Der Metallkern der thermischen Leiterplatte kann Aluminium (Aluminiumkern-Leiterplatte), Kupfer (Kupferkern-Leiterplatte oder eine schwere Kupfer-Leiterplatte) oder eine Mischung aus speziellen Legierungen sein. Am gebräuchlichsten ist eine Aluminiumkernplatine.

Die Dicke von Metallkernen in PCB-Grundplatten beträgt typischerweise 30 mil - 125 mil, aber dickere und dünnere Platten sind möglich.

Die Dicke der MCPCB-Kupferfolie kann 1 bis 10 Unzen betragen.

Vorteile von MCPCB

Die Verwendung von MCPCBs kann vorteilhaft sein, da sie eine dielektrische Polymerschicht mit einer hohen Wärmeleitfähigkeit für einen geringeren Wärmewiderstand integrieren können.

Metallkern-Leiterplatten übertragen Wärme 8 bis 9 Mal schneller als FR4-Leiterplatten. MCPCB-Laminate leiten Wärme ab und halten wärmeerzeugende Komponenten kühler, was zu einer höheren Leistung und Lebensdauer führt.