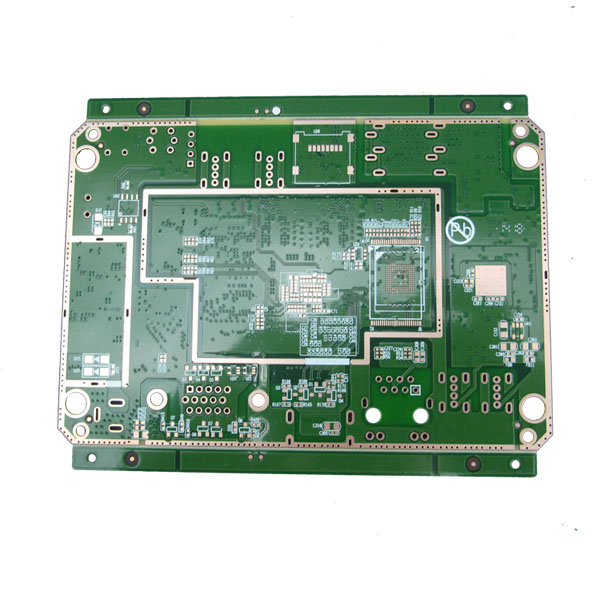

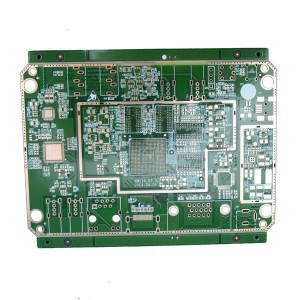

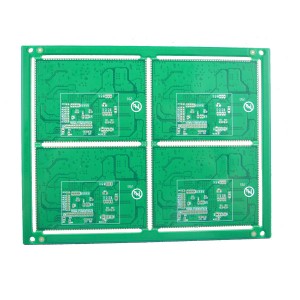

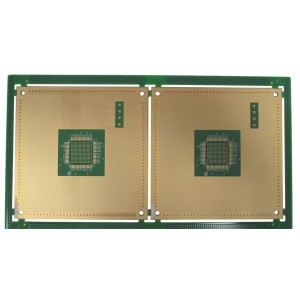

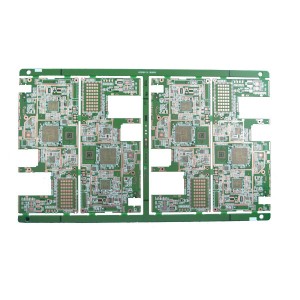

12-lagige HDI-Platine für Cloud Computing

Produktdetails

| Lagen | 12 Schichten |

| Plattendicke | 1,6 MM |

| Material | Shengyi S1000-2 FR-4 (TG ≥ 170 ℃) FR-4 |

| Kupferdicke | 1 Unze (35 um) |

| Oberflächenveredlung | (ENIG) Immersionsgold |

| Mindestloch (mm) | 0,10 mm |

| Min. Linienbreite (mm) | 0,12 mm |

| Min. Zeilenabstand (mm) | 0,12 mm |

| Lötmaske | Grün |

| Legendenfarbe | Weiß |

| Impedanz | Einzelimpedanz & Differenzimpedanz |

| Verpackung | Antistatische Tasche |

| E-Test | Flugsonde oder Vorrichtung |

| Akzeptanzstandard | IPC-A-600H Klasse 2 |

| Anwendung | Cloud Computing |

1. Einleitung

HDI steht für High Density Interconnector. Eine Leiterplatte mit einer höheren Verdrahtungsdichte pro Flächeneinheit im Gegensatz zu einer herkömmlichen Leiterplatte wird als HDI-Leiterplatte bezeichnet. HDI-Leiterplatten haben feinere Abstände und Linien, kleinere Durchkontaktierungen und Capture-Pads sowie eine höhere Dichte der Anschlusspads. Dies ist hilfreich bei der Verbesserung der elektrischen Leistung und der Reduzierung von Gewicht und Größe des Geräts. HDI-Leiterplatten sind die bessere Option für hochschichtige und teure laminierte Leiterplatten.

Wichtige HDI-Vorteile

Wenn sich die Anforderungen der Verbraucher ändern, muss sich auch die Technologie ändern. Durch die Verwendung der HDI-Technologie haben Designer jetzt die Möglichkeit, mehr Komponenten auf beiden Seiten der Rohplatine zu platzieren. Mehrere Via-Prozesse, einschließlich Via-In-Pad und Blind-Via-Technologie, ermöglichen es Designern, mehr Leiterplattenfläche zu nutzen, um kleinere Komponenten noch näher beieinander zu platzieren. Verringerte Bauteilgröße und Teilung ermöglichen mehr E / A in kleineren Geometrien. Dies bedeutet eine schnellere Übertragung von Signalen und eine signifikante Reduzierung von Signalverlust und Kreuzungsverzögerungen.

Technologien für HDI-Leiterplatten

- Blind Via: Kontakt einer äußeren Schicht, die auf einer inneren Schicht endet

- Vergraben über: Durchgangsloch in den Kernschichten

- Microvia: Blind Via (koll. Auch via) mit einem Durchmesser ≤ 0,15 mm

- SBU (Sequential Build-Up): Sequentieller Schichtaufbau mit mindestens zwei Pressvorgängen auf mehrschichtigen Leiterplatten

- SSBU (Semi Sequential Build-Up): Pressen testbarer Unterstrukturen in der SBU-Technologie

Über in Pad

Die Inspiration von Oberflächenmontagetechnologien aus den späten 1980er Jahren hat die Grenzen von BGAs, COBs und CSPs auf kleinere Quadratzoll-Zoll verschoben. Der Via-In-Pad-Prozess ermöglicht das Platzieren von Durchkontaktierungen innerhalb der Oberfläche der flachen Stege. Die Durchkontaktierung wird plattiert und entweder mit leitendem oder nicht leitendem Epoxidharz gefüllt, dann abgedeckt und überzogen, wodurch sie praktisch unsichtbar wird.

Klingt einfach, aber es gibt durchschnittlich acht zusätzliche Schritte, um diesen einzigartigen Prozess abzuschließen. Spezialausrüstung und geschulte Techniker verfolgen den Prozess genau, um das perfekte Verborgene zu erreichen.

Über Füllarten

Es gibt viele verschiedene Arten von Via-Füllmaterial: nicht leitendes Epoxid, leitfähiges Epoxid, kupfergefülltes, silbergefülltes und elektrochemisches Plattieren. Dies alles führt zu einer Durchkontaktierung in einem flachen Land, das als normales Land vollständig verlötet. Durchkontaktierungen und Mikrovias werden gebohrt, blind oder vergraben, gefüllt, dann plattiert und unter SMT-Flächen versteckt. Die Verarbeitung derartiger Durchkontaktierungen erfordert spezielle Ausrüstung und ist zeitaufwändig. Die mehreren Bohrzyklen und das kontrollierte Tiefenbohren verlängern die Prozesszeit.

Laserbohrtechnik

Das Bohren der kleinsten Mikro-Durchkontaktierungen ermöglicht mehr Technologie auf der Oberfläche des Boards. Mit einem Lichtstrahl mit einem Durchmesser von 20 Mikrometern (1 Mil) kann dieser Strahl mit hohem Einfluss Metall und Glas durchschneiden und das winzige Durchgangsloch erzeugen. Es gibt neue Produkte wie einheitliche Glasmaterialien, die ein verlustarmes Laminat und eine niedrige Dielektrizitätskonstante sind. Diese Materialien haben eine höhere Wärmebeständigkeit für die bleifreie Montage und ermöglichen die Verwendung kleinerer Löcher.

Laminierung & Materialien für HDI-Platten

Dank der fortschrittlichen Mehrschichttechnologie können Designer nacheinander zusätzliche Schichtenpaare hinzufügen, um eine Mehrschichtplatine zu bilden. Die Verwendung eines Laserbohrers zur Erzeugung von Löchern in den inneren Schichten ermöglicht das Plattieren, Abbilden und Ätzen vor dem Pressen. Dieser hinzugefügte Prozess wird als sequentieller Aufbau bezeichnet. Bei der Herstellung von SGE werden fest gefüllte Durchkontaktierungen verwendet, die ein besseres Wärmemanagement, eine stärkere Verbindung und eine höhere Zuverlässigkeit der Platine ermöglichen.

Harzbeschichtetes Kupfer wurde speziell entwickelt, um eine schlechte Lochqualität, längere Bohrzeiten und dünnere Leiterplatten zu ermöglichen. RCC hat eine ultraflache und ultradünne Kupferfolie, die mit winzigen Knötchen an der Oberfläche verankert ist. Dieses Material wird chemisch behandelt und für die dünnste und feinste Linien- und Abstandstechnologie grundiert.

Das Aufbringen eines Trockenresists auf das Laminat verwendet immer noch ein beheiztes Walzenverfahren, um den Resist auf das Kernmaterial aufzubringen. Bei diesem älteren Technologieverfahren wird jetzt empfohlen, das Material vor dem Laminierungsprozess für HDI-Leiterplatten auf die gewünschte Temperatur vorzuwärmen. Das Vorheizen des Materials ermöglicht ein besseres gleichmäßiges Aufbringen des Trockenresists auf die Oberfläche des Laminats, zieht weniger Wärme von den heißen Walzen ab und ermöglicht gleichbleibend stabile Austrittstemperaturen des laminierten Produkts. Gleichmäßige Eingangs- und Ausgangstemperaturen führen zu einem geringeren Lufteinschluss unter der Folie. Dies ist entscheidend für die Wiedergabe von feinen Linien und Abständen.